Од магичната трансформација од дрво на хартија низ каков процес помина и каква приказна имаше? Ова не е лесна задача. Не постојат само слоеви на процедури, туку и високи стандарди и строги барања. Овој пат, да влеземеМелница за пулпа на APPда ја истражи хартијата од 0 до 1.

Во фабриката

По влегувањето во фабриката, дрвените суровини се сечат на должини што ги задоволуваат барањата на опремата, а потоа се олупи слојот (кората) што не е погодна за квалитетот на пулпата. Униформираните и висококвалитетни дрвени чипови се испраќаат до делот за готвење на дрвен чипс преку затворен систем за транспорт. Останатите дрвени чипови се дробат и согоруваат во котелот за да се произведе електрична енергија. Водата или другите материјали произведени за време на обработката ќе се рециклираат во електрична енергија или пареа.

Автоматско пулпирање

Процесот на пулпирање вклучува готвење, отстранување на нечистотии, отстранување на лигнин, белење, филтрација на вода и формирање итн. Тестот на технологијата е релативно висок, а секој детал ќе влијае на квалитетот на хартијата

Готвената дрвна маса се испраќа до делот за разграничување на кислородот откако нечистотиите ќе се отстранат во делот за скрининг, каде што лигнинот во дрвната маса повторно се отстранува, така што пулпата има подобра способност за избелување. Потоа внесете го напредниот дел за белење со четири фази на хлор без елементи, а потоа комбинирајте со високо-ефикасна опрема за перење пулпа со преса за да се осигурате дека излезната пулпа ги има карактеристиките на стабилен квалитет, висока белина, висока чистота и супериорни физички својства.

Чисто производство

За време на процесот на готвење на дрвениот чипс, се произведува голема количина темно кафеава течност (попозната како „црн пијалак“) која содржи алкален лигнин. Тешкотијата за третирање на црниот алкохол стана главен извор на загадување во претпријатијата за пулпа и хартија.

Напредниот систем за обновување на алкали потоа се користи за концентрирање на густиот материјал преку испарување и потоа согорување во котелот. Произведената пареа под висок притисок се користи за производство на електрична енергија, која може да задоволи околу 90% од потребите за енергија на производната линија на пулпа, а пареата со среден и низок притисок може повторно да се користи за производство.

Во исто време, алкали потребни во процесот на пулпирање, исто така, може да се рециклира во системот за обновување на алкали. Ова не само што ги намалува трошоците за производство, туку и постигнува заштита на животната средина, зачувување на енергијата и намалување на емисиите.

Завршена хартија

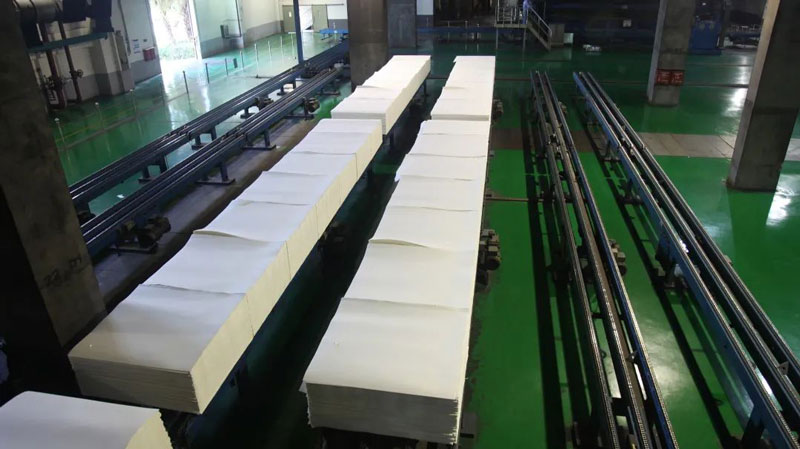

Формираната каша се сече со машина за сечење хартија во спецификации со одредена тежина и големина и потоа се транспортира до секоја линија за пакување.

За погодност на транспортот, на подвижната лента има готови пулпа и сите тие се проверуваат по оценката за белина и загадување.

Опремата е во основа целосно автоматска работа, со дневно производство од 3.000 тони. Освен за време на одржување на машината, другите времиња се во непречено работење.

Транспорт

Откако следниот пакувач на ролни ќе ја набие кашеста маса, таа ќе биде обвиткана со слој хартија за да се олеснат последователните операции на пакување и транспорт, а исто така и за да се избегне контаминација на масата за време на транспортот.

Оттогаш, машината за инкџет го прска серискиот број, датумот на производство и QR-кодот запулпа плоча . Можете да го следите потеклото на пулпата врз основа на информациите од спрејот со код за да се осигурате дека „ланецот“ не е прекинат.

Потоа сложувачот ги става осумте мали кеси во една голема кеса и на крајот ја поправа со машина за прицврстување, што е погодно за операции со виљушкар и операции за подигнување на пристаништето по офлајн и складирање.

Ова е крајот на врската „пулпа“. По засадувањето на шумата и правењето пулпа, како понатаму ќе се прави хартијата? Ве молиме почекајте дополнителни извештаи.

Време на објавување: јули-01-2021 година